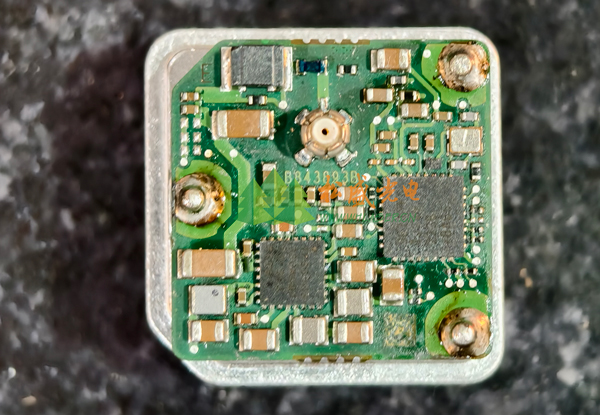

车载摄像头模组是汽车智能驾驶系统的核心视觉传感器,集成了光学成像、光电转换、信号处理等模块,为ADAS(高级驾驶辅助系统)和自动驾驶提供实时环境感知数据。激光振镜扫描锡焊技术在车载摄像头模组中的应用,主要聚焦于微电子元件互连环节,尤其适用于精密引脚焊接、温度敏感元件装配等场景。以下玩扑克平台 将从技术原理、核心优势、工艺实现及典型应用进行系统解析:

高级驾驶辅助系统(ADAS)

技术原理

激光振镜锡焊通过红外激光(808–980nm) 精准加热焊点,配合高速振镜系统动态控制光斑路径,实现非接触式焊接:

1. 送锡方式:

- 锡膏印刷:在PCB焊盘预涂锡膏,激光局部加热实现回流(适合高密度引脚)。

2. 热控制机制:

- 同轴温度反馈:红外测温模块实时监控焊点温度(±2℃精度),动态调节激光功率(如JPT激光器PID算法),避免过热损伤CMOS传感器等敏感元件。

核心优势(对比传统焊接)

微型引脚焊接:光斑直径0.1–0.3mm,支持0.2mm引脚间距 ,解决烙铁头物理干涉问题。

热敏感元件装配:局部加热(热影响区<0.5mm),防止FPC软板变形、镜头胶材碳化。

典型工艺实现流程

案例:车载摄像头传感器引脚焊接

1. 预处理:

- PCB焊盘预涂SAC305无铅锡膏(厚度80±10μm),传感器贴装后固定。

2. 激光焊接:

- 路径规划:振镜按引脚阵列自动生成螺旋扫描路径(避免热堆积)。

- 参数控制:激光功率100–200W,作用时间50–200ms(依焊盘尺寸调整)。

3. 质量保障:

- 在线AOI检测:3D激光轮廓仪(如KEYENCE LJ-V)实时测量焊点高度、润湿角,不良焊点自动标记。

- 抗振测试:焊点经5–2000Hz随机振动试验(符合ISO 16750-3标准)。

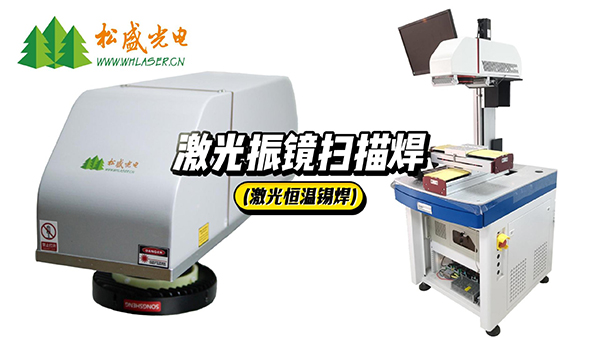

玩扑克平台 迎合市场需求研发出一体化恒温振镜同轴视觉扫描焊接加工系统,完美的解决了微电子领域存在的精密焊接难的问题,能极大地提高电子加工焊接的良率,提高生产效率。多点重合光路系统,红外专用设计镜头激光、成像、红外测温三点位置在偏离镜头中心任何工作范围位置都是重合的;真正的测温加工系统。

一体化恒温振镜同轴视觉扫描焊接加工系统图示

振镜同轴视觉扫描焊接系统优点:

1)同轴测温,同轴成像,同轴激光,同轴指示,同轴照明是先进激光光学的保证。

2)温度内部自闭环反馈和PID鲁棒控制激光加工是最高良率的必须保证。

3)红外测温的响应速度比市场上通用测温仪快1000倍,响应速度越快,焊接质量越好。

4)光斑形状可以自由调节,可以最大范围的去适应各种不同的焊盘,达到同时均匀加热的最佳效果。

5)扫描物镜采用远心设计,消除了一般扫描物镜带来的居多问题,使标刻范围内均匀统一。

6)多种准直和聚焦镜的测试分析,多片式的准直镜头和聚焦镜头光学质量明显优于双片和单片;现在市场上多为单片准直和聚焦,而我方均采用多片衍射极限设计准直,多片衍射极限设计聚焦。保证了最佳的光学质量。

7)专用技术:激光、成像、测温、红光多光路共轴。

应用结论:该技术特别适合车载摄像头模组中传感器-BGA焊点、FPC连接器、屏蔽罩接地等微焊接场景,在提升可靠性的同时,为ADAS系统的小型化、轻量化提供核心工艺支持。