随着电子元器件的精、薄、短、小、差异化发展,传统的工艺已经越来越无法满足超细小化电子基板、多层化的点状零件焊接需求。激光锡焊以「非接触焊接、无静电、恒温、可实时质量控制」等技术优势逐渐成为弥补传统焊接工艺不足的新技术,并得到了行业的广泛应用。激光锡焊工艺能否替代传统回流焊,需结合技术特性、应用场景及行业发展趋势综合分析。玩扑克平台 将罗列以下关键维度的对比与替代性评估:

1. 技术性能对比

精度与热控制:

激光锡焊:通过微米级光斑实现局部精准加热,热影响区极小,避免热敏感元件损伤,尤其适合高密度封装(如芯片级封装、微型传感器)。

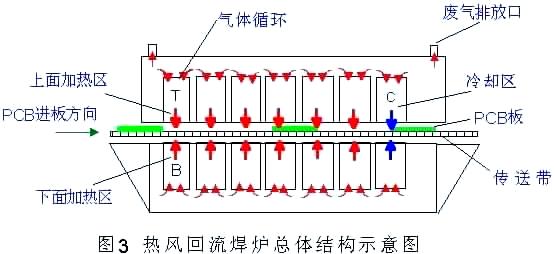

回流焊:整体加热PCB板,热分布均匀性依赖设备性能,易导致板翘曲或热应力裂纹,对微型化元件适应性弱。

材料适应性:

激光锡焊可穿透氧化层焊接难熔金属(如铝、钛合金),对表面处理要求低;回流焊依赖锡膏特性,对焊盘清洁度要求高。

焊点质量:

激光锡焊的快速冷却使焊点组织细密,减少虚焊、桥连缺陷;回流焊易因热膨胀系数差异引发焊点疲劳断裂。

2. 环保与可持续性

激光锡焊:无VOCs排放,耗能集中于激光点,废弃物减少60%以上。

回流焊:需助焊剂挥发处理系统,能耗高且产生锡渣,环保合规成本递增。

3. 替代性判断:互补而非完全替代

可替代场景:

精密电子领域:如半导体BGA封装、FPC软板焊接,激光锡焊已成主流(精度需求>0.2mm)。

热敏感元件: MEMS传感器、医疗电子器件优先采用激光工艺。

不可替代场景:

大规模标准化生产:消费电子主板、汽车控制模块等仍依赖回流焊的高效性。

低成本需求:低端电子产品因成本敏感,回流焊仍占主导。

4. 未来趋势

技术融合:混合生产线出现(回流焊主体+激光补焊工位),兼顾效率与精度。

市场增长:2023-2027年激光锡焊年复合增长率预计18%,在5G/6G微电子领域渗透率将达40%。

结论

完全替代?否:回流焊在大批量、低成本场景仍不可取代。

部分替代?是:高精度、微型化、热敏感领域,激光锡焊已成最优解,且替代范围随电子小型化加速扩大。

建议企业根据产品类型分层布局:标准化大批量用回流焊,精密组件用激光锡焊,以平衡质量与成本。