激光锡焊过程中产生小锡珠(或称锡球、焊料飞溅)是电子封装中的常见缺陷,不仅影响焊点美观性,还可能引发电路短路、电气性能下降等可靠性问题。其成因涉及材料、工艺参数、环境控制等多方面因素,需系统性优化解决。玩扑克平台 带来详细原因分析及对应解决方案:

一、小锡珠产生的主要原因

1. 温度控制不当

激光能量过高或升温过快:局部温度骤升导致锡膏熔融速度过快,溶剂和助焊剂瞬间气化膨胀,将熔融焊料炸裂形成飞溅。

预热不足:基板或焊膏未充分预热,焊接时受热不均,内部挥发物快速逸出引发爆锡现象。

2. 助焊剂与溶剂特性缺陷

助焊剂活性不匹配:活性过强时易产生过多气体;活性不足则无法有效去除氧化层,导致焊料润湿不良而飞溅。

溶剂气化行为失控:低沸点溶剂在低温阶段大量气化,或溶剂含量过高,均会加剧焊料喷溅。

3. 焊膏材料与特性问题

粘度不足:粘度低于60 Pa·s时,焊膏抗飞溅能力显著下降,更易形成大尺寸锡珠。

锡粉颗粒过细或分布不均:微粉(<20 μm)含量高时,易在熔化时团聚成珠。

焊膏氧化或受潮:暴露于潮湿环境后,水分在高温下汽化引发炸锡。

4. 基板与污染因素

焊盘氧化或污染:油脂、灰尘等污染物阻碍焊料铺展,导致熔融焊料收缩成珠。

模板印刷缺陷:钢网与焊盘对位偏移、刮刀压力过大导致锡膏外溢,回流后形成锡珠。

5. 工艺参数与设备匹配性差

激光聚焦精度不足:光斑偏移或能量分布不均,造成局部过热。

缺乏飞溅拦截设计:传统开放式焊接中爆锡产生的小锡珠直接溅落至基板。

二、系统性解决方案

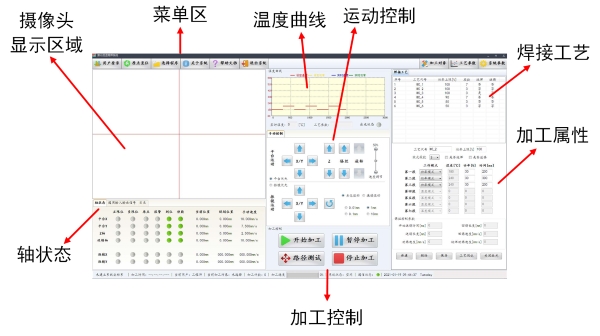

1. 优化焊接参数与温度曲线

分段控温:

预热阶段:控制升温速率在 1~2℃/s,使溶剂逐步挥发(160℃以下区域)。

焊接阶段:采用恒温激光功率(如Sn58Bi焊膏推荐1W功率+300ms时长),避免峰值过高。

实时温度反馈:集成红外测温系统(如PID闭环控制),动态调节激光功率以稳定熔池温度。

2. 材料选择与处理

焊膏特性优化:

选择高粘度焊膏(>60 Pa·s),显著减少锡珠概率。

选用高沸点溶剂(如松香型)及缓释型活性剂,降低气化冲击。

严格物料管理:

锡膏存储环境湿度控制在40~60%RH,使用前回温并搅拌。

基板贴装前清洁并烘干(120℃/2小时),去除氧化层与湿气。

3. 工艺过程控制

阶梯式激光温度曲线:初始低功率预热焊膏,再阶梯升至焊接温度,避免热冲击。

点锡工艺校准:确保点胶阀与焊盘100%对位,点锡量适中(以锡膏均匀覆盖为基准)。

4. 设备与结构改进

加装焊接防护罩:

采用封闭式喷嘴设计(如U型/腰圆形入料口),将锡丝导入防护罩内熔化,物理拦截飞溅锡珠。

防护罩内壁设计为锥形引导段,聚拢激光束并回收飞溅物。

高精度定位系统:

集成CCD视觉定位+六轴平台,确保激光光斑与焊点精确重合(误差<±10μm)。

5. 环境与操作规范

车间环境控制:温度22~28℃、湿度40~60%,减少环境波动影响。

焊后清洁与检测:采用AOI(自动光学检测)筛查锡珠,对残留区域进行局部清洗或返修。

三、总结

激光锡焊的小锡珠问题需从材料-工艺-设备-环境四维度协同优化:

材料端:优选高粘度、高沸点溶剂的焊膏,严格管控来料状态;

工艺端:采用分段控温曲线,结合精密点锡技术;

设备端:集成防护罩拦截飞溅,通过CCD视觉与温控系统提升定位和热管理精度;

环境端:稳定温湿度,焊后加强检测与清洁。

通过上述措施,可显著降低锡珠率(实测可达<5%),提升微焊点可靠性。对于高精密场景,建议采用恒温激光焊接设备(如集成红外反馈+双Y轴平台),实现参数自适应调整。

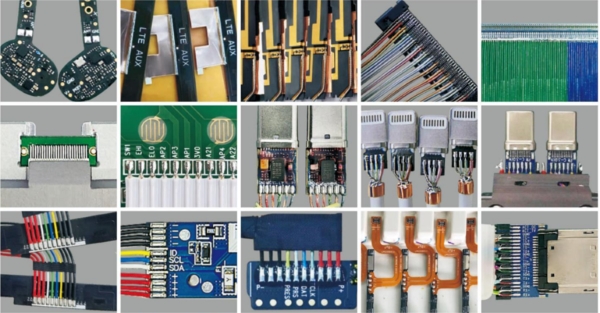

玩扑克平台 恒温激光焊锡机优势

1.带温度反馈半导体激光焊接系统:温度反馈的功能可对焊接进行温度控制,可以对直径0.3-1.5mm的微小区域进行温度监测;焊点温度100-600 ℃连续可调;精确控温,误差<3 ℃。

2.多工位焊接系统:基于六轴高精度多工位的激光焊接系统,可实现视觉定位及点锡膏与激光焊接进行工作,效率提升20%以上,大幅度提高设备的制造产能。

3.点锡机构:高精度点锡膏机构,通过程序设置,可以精确控制锡量大小,锡量控制精度可达±0.02g。

4.视觉定位系统:采用图像自动捕捉自定义焊接轨迹,可对同一产品上多个不同特征点进行采集,大幅提高加工效率和精度。

5.同轴运动系统:激光、CCD、测温、指示光四点同轴,避免复杂的光学对光调试,有效提高焊接效率。